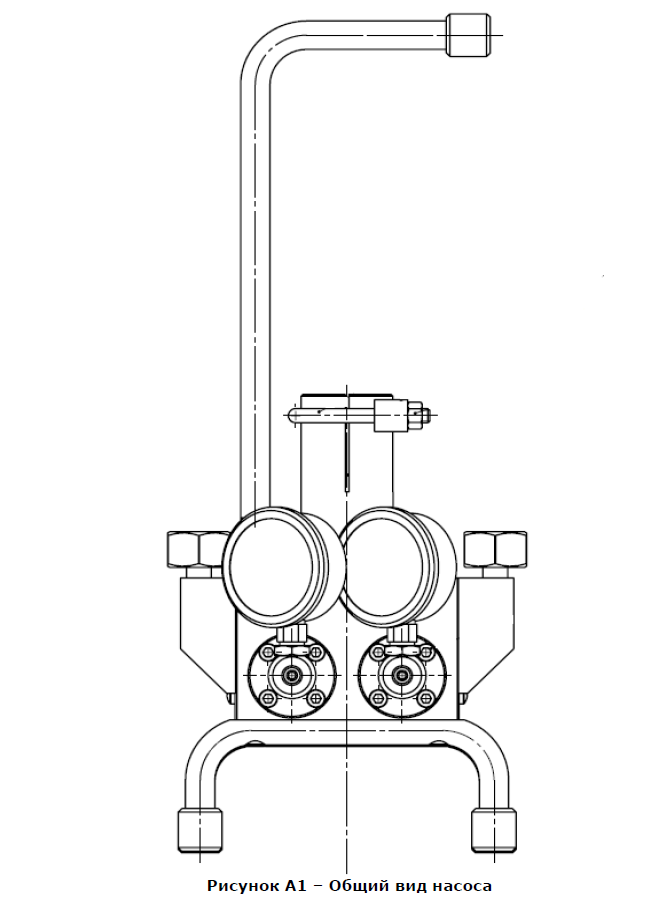

НАСОС ЕК-200

Поршневый насос высокого давления с электроприводом типа «ЕК-200»

1. Описание и область применения

«ЕК-200» — поршневой насос высокого давления с электроприводом, предназначенный для нагнетания полиуретановых одно- или двухкомпонентных смол в строительные конструкции из бетона и железобетона, кирпичную или каменную кладку для их гидроизоляции и укрепления.

Преимущества:

— возможность нагнетания двухкомпонентных и однокомпонентных смол под высоким давлением;

— высокая производительность благодаря использованию электропривода;

— возможность регулировки производительности насоса;

— компактность и небольшая масса насоса «ЕК-200» позволяет выполнять работы с лесов и подмостей, а также в стеснённых условиях;

— наличие смесителя с клапанами предотвращает передавливание одного компонента в другой;

— наличие обратного трубопровода позволяет оперативно промыть смеситель при использовании быстрореагирующих двухкомпонентных смол.

2. Комплектность

Комплект поставки:

— электродрель — 1 шт;

— манометр – 2 шт;

— рукава высокого давления (резьба ¼ дюйма, длина 3 метра) – 2 шт;

— смеситель с клапанами – 1 шт;

— ёмкость пластиковая (1,5 литра) — 4 шт;

— инъектор – 10 шт;

— насадка цанговая – 2 шт;

— ремонтный комплект – 1 шт;

— паспорт на изделие 1 шт.

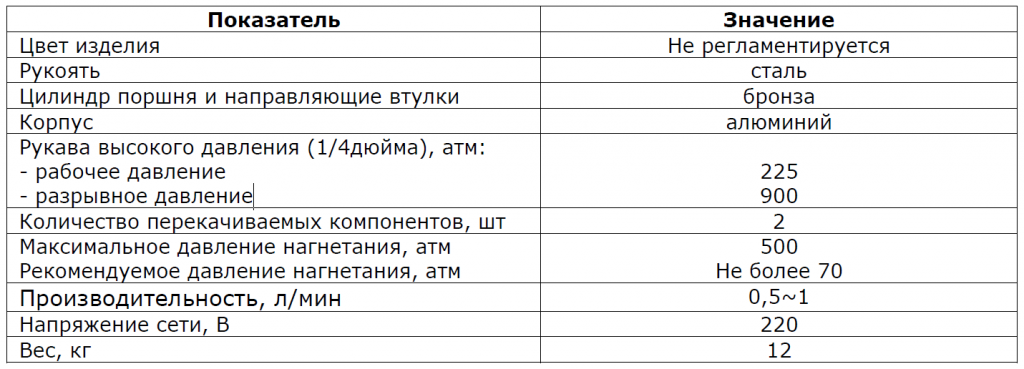

3. Технические характеристики

4. Порядок работы с насосом

Эксплуатация насоса допускается при температуре не ниже плюс 5 °С (при этом температура смолы для инъектирования должна быть не ниже плюс 20 °С). После 20-30 минут работы сделайте перерыв не менее 5 минут для предотвращения перегрева насоса. Не допускайте работы насоса всухую более 30 секунд.

4.1 Ввод в эксплуатацию

4.1.1 При приемке проверьте упаковку и насос на предмет очевидных дефектов и неполадок. Необходимо убедиться в отсутствии повреждений, полученных в результате транспортировки. В случае обнаружения повреждений они должны быть устранены до начала работ.

4.1.2 Перед началом работ проверьте все резьбовые соединения насоса. При необходимости затяните без усилия ключом.

4.1.3 Установите пластиковые ёмкости в посадочные гнезда. Для уплотнения резьбовых соединений используйте специальную ленту для эксплуатации в агрессивных средах.

4.1.4 Проверьте работоспособность насоса:

— перед включением насоса убедитесь, что краны смесителя открыты;

— налейте в пластиковые емкости необходимый объем гидравлического масла;

— проведите пробную промывку рукавов высокого давления;

— проверьте работоспособность обратного трубопровода закрыв кран компонента Б на смесителе и открыв кран обратного трубопровода.

4.1.5 После первых двух часов работы проверьте и при необходимости подтяните все резьбовые соединения. После процедуру повторять через каждые 15 часов работы насоса.

4.2 Проведение инъекционных работ

4.2.1 После проверки работоспособности насоса выкачайте гидравлическое масло из рукавов высокого давления.

4.2.2 Налейте в пластиковые емкости необходимый объем инъекционной смолы. Избегайте попадания в приемные ёмкости любых инородных тел и воды.

4.2.3 Установите насос на ровную поверхность так, чтобы видеть манометры насоса.

4.2.4 Прокачайте насосом рукава высокого давления до момента пока смесь компонентов смолы не потечет из смесителя.

4.2.5 При работе с двухкомпонентными составами незамедлительно промойте смеситель компонентом А для предотвращения полимеризации смолы в смесителе.

4.2.6 Присоедините смеситель к инъектору и начните процесс инъектирования.

4.2.7 В процессе инъектирования постоянно следите за давлением на манометре: давление не должно подниматься выше 7 МПа (70 Атм.). Если давление резко возросло, то необходимо остановить подачу смолы на несколько секунд до тех пор, пока давление не начнет спадать. Если давление не падает, возможно, отверстие шпура не пересекает полость трещины или инъекционная смола полностью заполнила полость. Так же возможно, засорился насос (рукава высокого давления и/или смеситель).

4.2.8 Инъектирование производить до тех пор, пока не произойдет резкого повышения давления в системе, или давление долгое время (2-3 минуты) не повышается, либо пока инъекционная смесь не начнет вытекать из соседнего инъектора.

4.2.9 Выкачайте остатки смолы из пластиковых емкостей.

4.3 Порядок обслуживания насоса после окончания работ

4.3.1 При технологических перерывах, а так же сразу после окончания работ промойте смеситель компонентом А для предотвращения полимеризации смолы в смесителе.

4.3.2 Чистку насоса производить ежедневно по окончании работ или через каждые 8 часов работы:

— залейте растворитель в пластиковые емкости;

— прокачайте растворитель в течение двух минут в режиме циркуляции после слейте его.

— вновь налейте чистый растворитель в пластиковые ёмкости и прокачайте его в течение двух минут в режиме циркуляции.

— полностью выкачайте растворитель из рукавов высокого давления.

4.3.3 Использование растворителей допускается только во время чистки насоса. Сразу после использования растворителей насос и рукава высокого давления необходимо подвергнуть консервации гидравлическим маслом (например, Mobil HLP-68 или его аналог). Хранить насос необходимо с небольшим количеством гидравлического масла в самом насосе (примерно 0,5 литров чистого масла).

5. Условия хранения и транспортировки

Изделия должны храниться в упаковке предприятия – изготовителя согласно ГОСТ 15150-69. Пластиковые емкости перед транспортировкой необходимо опорожнить.

6. Правила техники безопасности

В процессе эксплуатации насоса должны соблюдаться следующие правила техники безопасности:

— избегайте попадания инъекционной смолы в глаза. Используйте защитную одежду, резиновые перчатки и очки для строительных работ. Применяйте фильтры для дыхания типа ИСТОК A1;

— если высокое давление не спадает остановите подачу смолы, закройте краны смесителя, отойти в сторону во избежание «выстреливания инъектора» и отсоедините смеситель от инъектора.

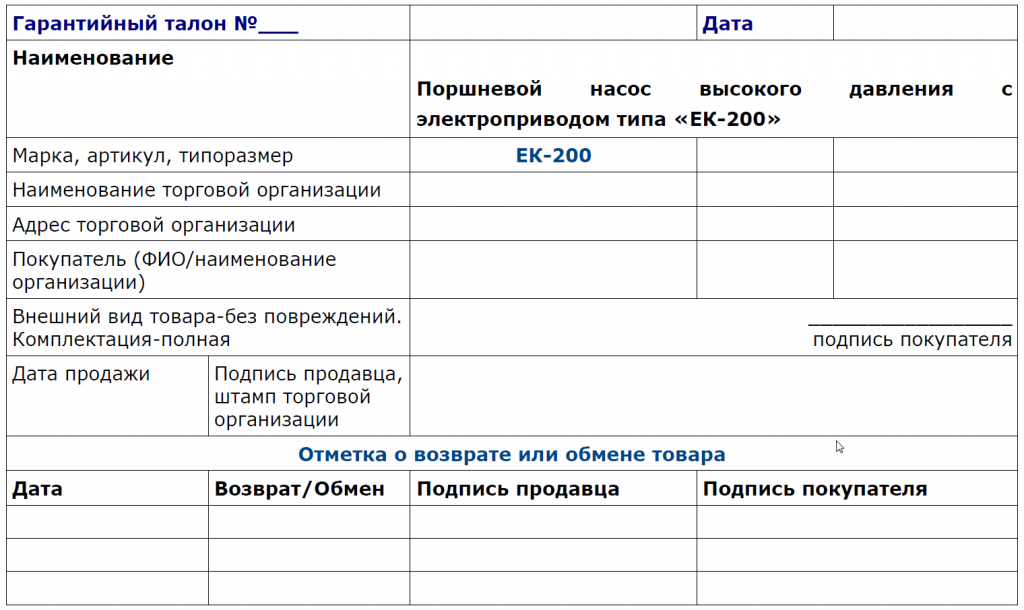

7. Гарантийные обязательства

Производитель гарантирует соответствие изделия вышеизложенным требованиям, при условии соблюдения потребителем правил использования, транспортировки, хранения и эксплуатации в течение 12 месяцев.

Гарантия распространяется на все дефекты, возникшие по вине производителя.

Гарантия не распространяется на дефекты, возникшие в случаях:

— нарушения паспортных режимов хранения, испытания, эксплуатации и обслуживания изделия;

— ненадлежащей транспортировки и погрузочно-разгрузочных работ;

— воздействия веществ, агрессивных к материалам изделия;

— повреждений, вызванных пожаром, стихией, форс-мажорными обстоятельствами;

— повреждений, вызванных неправильными действиями потребителя;

— постороннего вмешательства в конструкцию изделия;

— использования контрафактных запасных частей и вспомогательного оборудования.

По вопросам гарантийного ремонта, поставкам комплектующих, рекламаций и претензий к качеству изделий обращаться в ЗАО «ГК «Пенетрон-Россия» по адресу: г. Екатеринбург, пл. Жуковского 1, тел/факс +7(343) 217-02-02

При предъявлении претензии к качеству товара, покупатель предоставляет следующие документы:

1.Заявление в произвольной форме, в котором указывается:

-название организации или Ф.И.О. покупателя, фактический адрес и контактные телефоны;

−краткое описание дефекта.

2.Документ, подтверждающий покупку изделия (накладная, квитанция).

3.Заполненный гарантийный талон.

Приложение Б

(справочное)

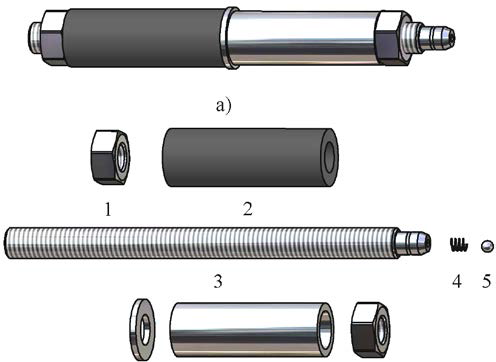

Устройство инъектора

Как правило при работе с насосом используются инъекторы со следующими техническими характеристиками (см. табл. Б1).

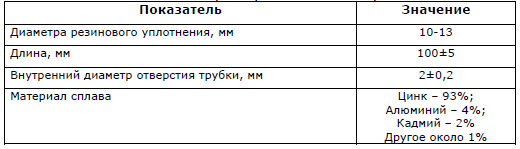

Таблица Б1 – Технические характеристики инъектора

Приложение В

(справочное)

Состав ремонтного комплекта

| Внешний вид | Наименование | Неисправности и способы их устранения |

|

Кольцо резиновое уплотнительное 018-024-25-3-4 ГОСТ 18829-73 – 3 шт. (поз.8 рис. А3). | Заменить если наблюдаются подтеки под рабочим цилиндром и насос не держит давление. |

|

Кольцо фторопластовое – 2 шт. (поз.6 рис. А3). | Если наблюдаются подтеки смолы при работе насоса, следует подтянуть втулку 5 (рис. А3). Если подтеки не прекратились – заменить. |

|

Кольцо резиновое уплотнительное 016-020-25-2-4 ГОСТ 18829-73 – 3 шт. (поз.7 рис. А3). | Заменить если наблюдаются подтеки под рабочим цилиндром |

|

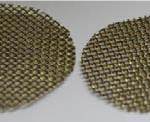

Сетка-фильтр – 2 шт. | Заменить в случае засора. |

| Насос не создает давление – В шарик-клапан (поз. 4, рис. А2) попал мусор. В данном случае следует демонтировать корпус клапана (поз.2 рис. А2) и почистить шарик. | ||

| Насос давление создает, но смола из насоса не выходит – в рукавах или смесители образовался засор. В данном случае необходимо поэтапно, начиная со смесителя проверить проходимость смолы. | ||

| Примечание!!! Все пробные прокачки насоса проводить с помощью гидравлического масла. | ||

Проектировщиков и работников строительных организаций